Noch tröpfelt der Rückfluss von gebrauchten Elektroauto-Batterien und alten Solarmodulen nur. Doch schon bald könnte er zu einem reißenden Strom anschwellen. Höchste Zeit, sich Gedanken über ein effektives Recycling zu machen. Die betroffenen Branchen zeigen sich für ein solches Szenario aber noch relativ schlecht gerüstet. Und dass E-Auto-Hersteller wichtige Daten zur Akkuleistung und -alterung zum Geheimnis erklären, macht die Sache nicht einfacher.

Aufmacherbild: Shutterstock/asharkyu

In aller Munde, aber technisch und organisatorisch noch überraschend wenig geklärt, ist die Wiederverwertung von Batterien für E-Autos. Dabei ist abzusehen, dass der stark boomende Markt der Elektrofahrzeuge in den nächsten zehn, zwanzig Jahren Millionen ausrangierter Akkus zurücklassen wird. Höchste Zeit also, effiziente Strukturen und Prozesse fürs Recycling zu entwickeln.

Problemfall: Recycling E-Autobatterie

Die Produktion der Akkus (beziehungsweise im Branchenslang: Hochvoltbatterien) trübt die Ökobilanz eines Elektroautos gewaltig. Sie verbraucht viel Strom und setzt Treibhausgase frei. Für jede Kilowattstunde (kWh) Speicherkapazität der Batterie würden umgerechnet 97 bis 180 kWh Energie verbraucht, so eine Untersuchung der Beratungsfirma IVL Swedish. Je verwendetem Strommix bedeutet dies auch eine CO2-Emission zwischen 61 und 106 kg. Genauer konnten die Autoren den Wert nicht ermitteln, da die Batterieproduzenten unterschiedlich stark auf grünen Strom setzen. Für die Herstellung einer E-Auto-Batterie von 100 kWh, wie sie etwa in einem Tesla Model S eingesetzt wird, würden demnach 6 bis 10 Tonnen CO2 freigesetzt. Der Bau eines 30-kWh-Akkus für einen Nissan Leaf schlage immer noch mit 1,8 bis 3,1 Tonnen zu Buche.

Zweites Leben für alte Akkus

Grund genug also, die Akkus so lange es geht zu nutzen. Das Ende ihrer Nutzungszeit im Fahrzeug erreichen Auto-Batterien in der Regel nach acht bis zehn Jahren. Das heißt aber nicht, dass sie danach kaputt sind. Nach dieser Zeit ist lediglich ihre maximale Kapazität auf 70 bis 80 Prozent gesunken. Damit allerdings auch die Reichweite des Fahrzeugs – deshalb wird es zu diesem Zeitpunkt erforderlich, sie auszutauschen.

Die Akkus können dann aber in den stationären Dienst wechseln und dort nochmal zehn bis zwölf weitere Jahre als Energiespeicher dienen. Die Energiebranche spricht vom „Second Life“, dem zweiten Leben. So will beispielsweise das Aachener Start-up Voltfang aus ausrangierten Akkus von E-Autos Batterien für zu Hause bauen. Damit lassen sich dann Solaranlagen puffern – beispielsweise, um nachts das eigene Elektrofahrzeug mit selbst erzeugten Strom zu laden. Dabei garantiert Voltfang eine Restkapazität der eingesetzten Zellen von 70 Prozent. Sinkt sie darunter, verspricht Voltfang einen kostenlosen Austausch.

Auch Volkswagen-Tochter Skoda will alte Fahrzeugbatterien für Energiespeicher nutzen. Sie sollen bevorzugt bei den eigenen Händlern zum Einsatz kommen und auch hier Solaranlagen puffern, etwa um Strom für die Beleuchtung zu speichern. Die Batterien können auf bis 328 kWh hochgerüstet werden und dann auch Schnellladestationen versorgen.

Die Guten ins Töpfchen

Problematisch für die kommerzielle Wiederverwendung von alten Akkus ist die Qualitätskontrolle. Sie gestaltete sich bisher als kompliziert und vor allem langwierig. Die Zustandsdaten ließen sich zwar aus dem Batteriemanagement-System auslesen, doch die Autohersteller üben sich hier in Geheimniskrämerei. Die erfassten Daten zur Akku-Alterung gelten als Verschlusssache – sie sollen wohl vor allem nicht in die Hände der Mitbewerber fallen, aber auch den Kunden will man diese Informationen vermutlich nicht allzu transparent zur Verfügung stellen. Ein digitaler Weg zur Recyclingsteuerung scheint somit fürs erste verbaut zu sein.

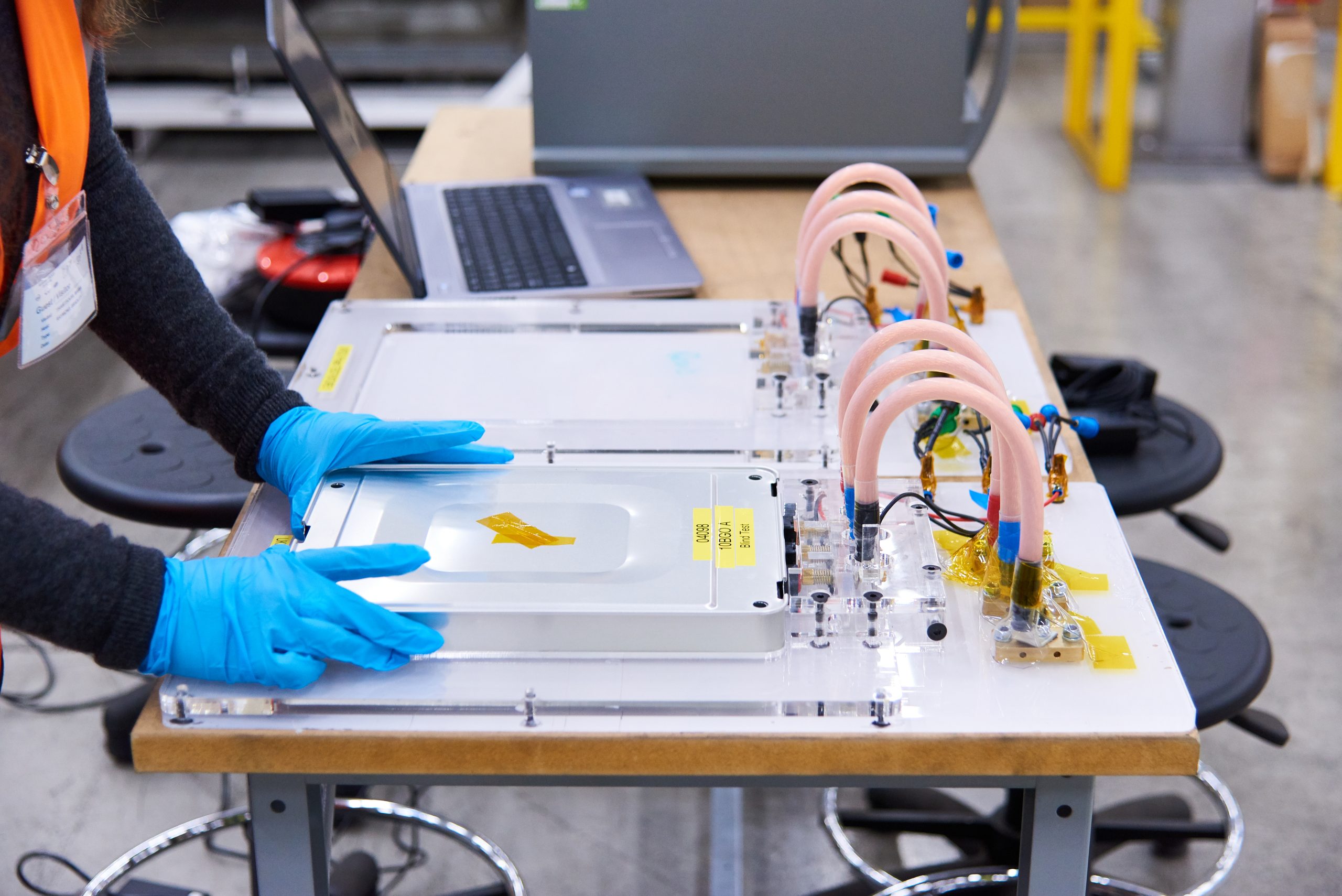

Aber es gibt Hoffnung auf Verbesserung: Die University of Warwick hat im Auftrag von Nissan ein Verfahren entwickelt, das innerhalb von drei Minuten eine Beurteilung des Zustands eines gebrauchten Batterie-Moduls liefern kann. Üblich waren bisher drei Stunden.

Wirklich unbrauchbare Zellen sollen nach der Prüfung in einen Recycling-Prozess wandern. Das Problem: Elektroauto-Akkus, so wie sie heute gebaut werden, eigenen sich nur äußerst schlecht zur Wiederverwertung. Das liegt vor allem auch daran, dass jeder Autobauer sein eigenes Süppchen kocht: Aufbau und Zusammensetzung der Energiespeicher unterscheiden sich von Hersteller zu Hersteller. Das fängt bereits bei den Kathoden an. Gebräuchlich sind drei verschiedene Typen, nämlich Nickel-Kobalt-Aluminium, Eisen-Phosphat und Nickel-Mangan-Kobalt. In welcher Batterie was drinsteckt, ist oft unklar. Die Energiezellen sind zudem in Pakete zusammengefasst, die etwa bei Tesla eine praktisch unzerstörbaren Polyurethan-Hülle zusammenhält.

Geschreddert, verbrannt und in Säure aufgelöst

Um solche Batterien trotzdem zu recyclen, haben sich zwei Verfahren durchgesetzt, die beide unterschiedliche Vor- und Nachteile haben. Bei der sogenannten Pyrometallurgie werden die Batterimodule zunächst geschreddert und dann verbrannt. Die übrigbleibende Masse wird dann durch verschiedene weitere Methoden in ihre Bestandteile getrennt. Der Vorteil: Es ist egal, wie Aufbau und Ladezustand der Batterien sind. Der größte Nachteil: Das Verfahren ist sehr energieintensiv.

Die Alternative ist die Hydrometallurgie, bei der der zuvor entladene Akku in Säure aufgelöst wird. Anschließend extrahieren weiter Prozessschritte die verschiedenen Stoffe aus dem Gemenge. Der Vorteil: Es lassen sich auch Stoffe wiedergewinnen, die sonst verbrannt wären. Der Nachteil: Das ganze Verfahren produziert giftige Reststoffe, und es ist bisweilen sehr komplex, die gewünschten Wertstoffe wiederzugewinnen.

Beide Alternativen sind zudem sehr müllintensiv und produzieren auch viele Treibhausgase. Besser wäre es deshalb, wenn die Akkus bereits bei der Fertigung auf das spätere Recycling vorbereitet würden. Vorbild ist hier insbesondere China. Das Land, das wie kaum ein anderes auf die Elektromobilität setzt, hat per Gesetz die Autohersteller zur Unterstützung von Recycling verpflichtet. Als Konsequenz hat der chinesische E-Auto-Hersteller BYD eine Lithium-Ferrophosphat-Batterie entwickelt, die ohne separate Module auskommt. Sie lässt sich ganz einfach von Hand zerlegen.

Flut an alten PV-Modulen im Anrollen

Der Blick auf das zweite Leben von E-Auto-Batterien etwa als Pufferspeicher von Solaranlagen legt auch einen Blick auf diesen Bereich nahe. Hier liegt die Herausforderung vor allem im Recycling der Photovoltaik-Module.

Eigentlich sind Solarzellen sehr langlebig: Ihre Nutzungsdauer liegt bei 20 Jahren und mehr. Bereits zu Beginn des Booms Anfang der 2000er-Jahre garantierten die Hersteller, dass ihre Anlagen auch noch nach dieser Zeit mindestens 80 Prozent ihrer nominalen Leistung erbringen würden. Bei den Berechnungen ging man von einem Rückgang von 0,5 Prozent pro Jahr aus, neuere Messungen legen nahe, dass der Wert sogar eher bei 0,1 Prozent liegt. Auch diese Entwicklung lässt sich beispielsweise durch Langzeit-Logs in den PV-Steueranlagen digital protokollieren.

Gibt es also gar keinen Bedarf für Recycling? Doch, denn die technischen Fortschritte bei Solarzellen waren in den letzten Jahren erheblich. So liefern modernen Zellen die doppelte Leistung wie ihre Urväter. Und auch die Fertigungskosten sind stark gesunken. Das führt dazu, dass viele Pioniere der Technik ihre Altanlagen abbauen und durch eine moderne ersetzen. Umso mehr gilt dies, wenn die Altanlage einen Schaden hat. Der Defekt eines Moduls bremst konstruktionsbedingt oft das gesamte Minisolarkraftwerk aus. Eine Reparatur ist, wie eine Studie der technischen Hochschule Mittelhessen zeigte, zwar möglich, aber unwirtschaftlich. „Da es im Wesentlichen Handwerk ist, wird eine Reparatur zu teuer“, erklärt Harald Weigand, Professor im Fachbereich Life Science Engineering der THM auf dem Online-Portal von P.M. Wissen. Hinzu kommt, dass nach 20 Jahren die Förderungen auslaufen, die für die Betreiber einen attraktiven Strompreis für die Einspeisung garantieren. Die Anlagen arbeiten dann oft nicht mehr wirtschaftlich und werden daher gebaut.

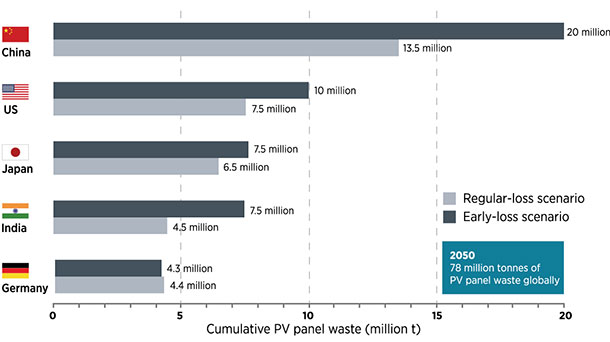

All diese Faktoren führen dazu, dass auch die Zahl an ausrangierten PV-Modulen stark ansteigen wird. Laut Schätzung der International Renewable Energy Agency (IRENA) sollen bis 2050 kumuliert weltweit 78 Mio. Tonnen anfallen, allein in Deutschland 4,3 bis 4,4 Mio. Tonnen.

Halbherziges Recycling

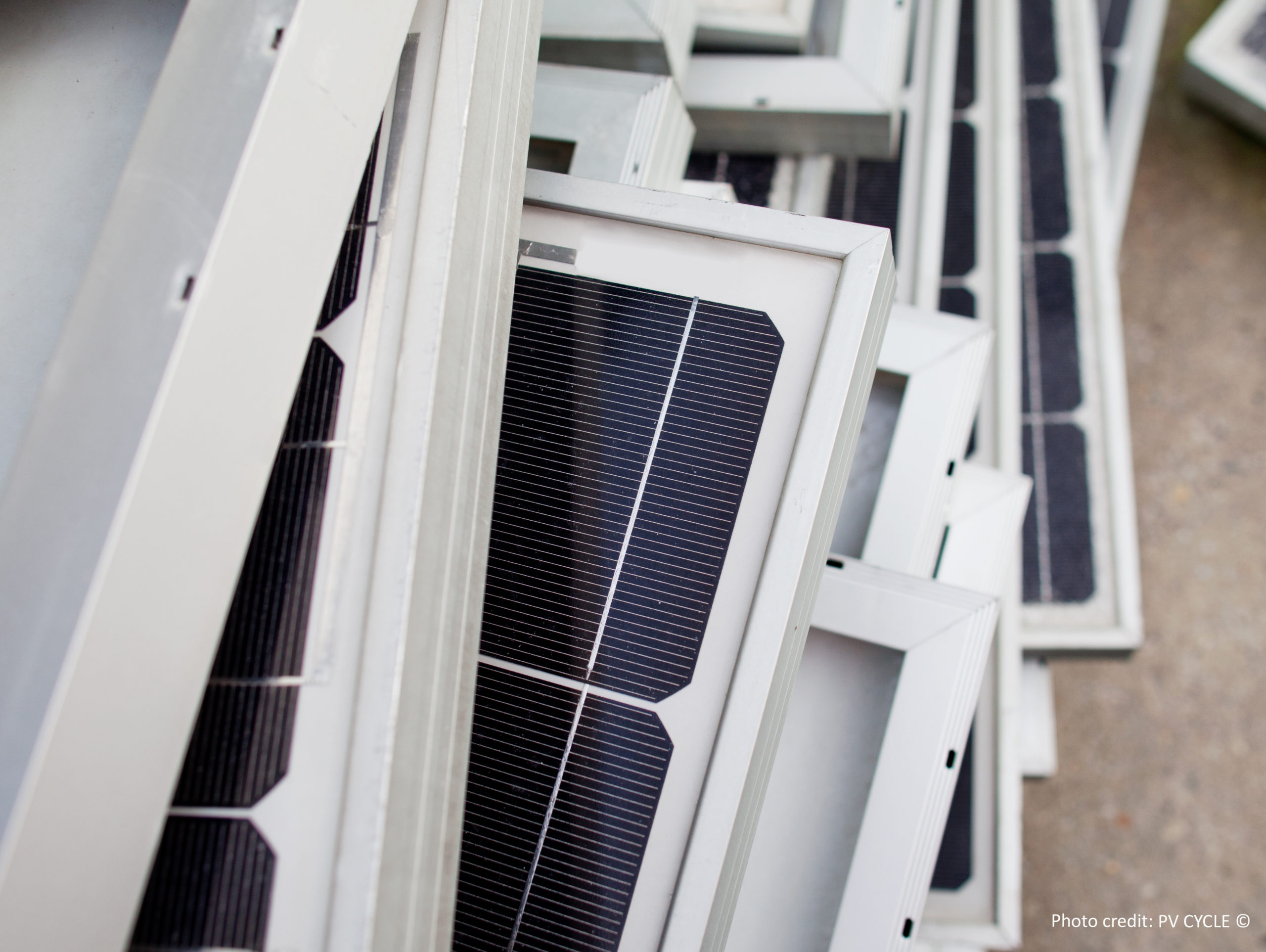

Derzeit ist der Rücklauf noch gering. Das kann mit ein Grund dafür sein, dass die deutsche Industrie das Recycling eher halbherzig betreibt. Zwar gibt es bereits seit Juni 2010 ein herstellerübergreifendes Recycling-System namens PV Cycle, aber bislang ist dessen Effizienz nicht besonders hoch. So werden zwar Glas und Aluminium zurückgewonnen, das Silizium und vor allem seltene Metalle, wie etwa Indium, aber auch Blei, Zink und Zinn, hingegen nicht. Viele der metallischen Stoffe sind nämlich in dünne Kunststofffolien eingeschmolzen und damit nur schwer wiederzugewinnen.

Dass das technisch nicht unmöglich ist, demonstrierte das EU-geförderte Projekt Elsi. Im Zuge dieses Projektes wurde ein Reaktor entwickelt, der die Kunststoffe bei 900 Grad in einem Pyrolyse-Prozess zersetzt. Diese werden in Gase wie Butan, Propan oder Methan umgewandelt, übrig bleiben die Metalle. Das Projekt zeigte die prinzipielle Machbarkeit des Recyclings seltener Metalle, aber auch, dass das Verfahren großtechnisch angewendet zu teuer ist. Der Wert der wiedergewonnenen Materialien deckte die Prozesskosten bei weitem nicht. Die Idee wurde deshalb wieder zu den Akten gelegt.

Druck von der Regierung

Das kann sich aber in naher Zukunft ändern. Nämlich dann, wenn die Rohstoffpreise weiter steigen und die Anzahl der wiederzuverwertenden PV-Panels wächst. So hat die IRENA auch ausgerechnet, dass im Jahr 2050 der Wert des zu recycelnden Materials mehr als 15 Mrd. Dollar betragen wird. Die Industrie selbst geht davon aus, dass sich der Prozess schon deutlich früher, nämlich 2025 lohnt.

Möglicherweise wird die Politik die Entwicklung mit sanftem Druck noch beschleunigen So gibt es seit Februar 2021 einen Regierungsentwurf, der das Recyclen von Solaranlagen bundeseinheitlich regeln soll. Danach dürfen aber nur defekte Solarzellen recycelt werden, noch funktionierende Panels sollen dem Zweitmarkt zugeführt – sprich: wiederverwendet werden. Ob dies technologisch und auch wirtschaftlich sinnvoll ist, ist allerdings umstritten.